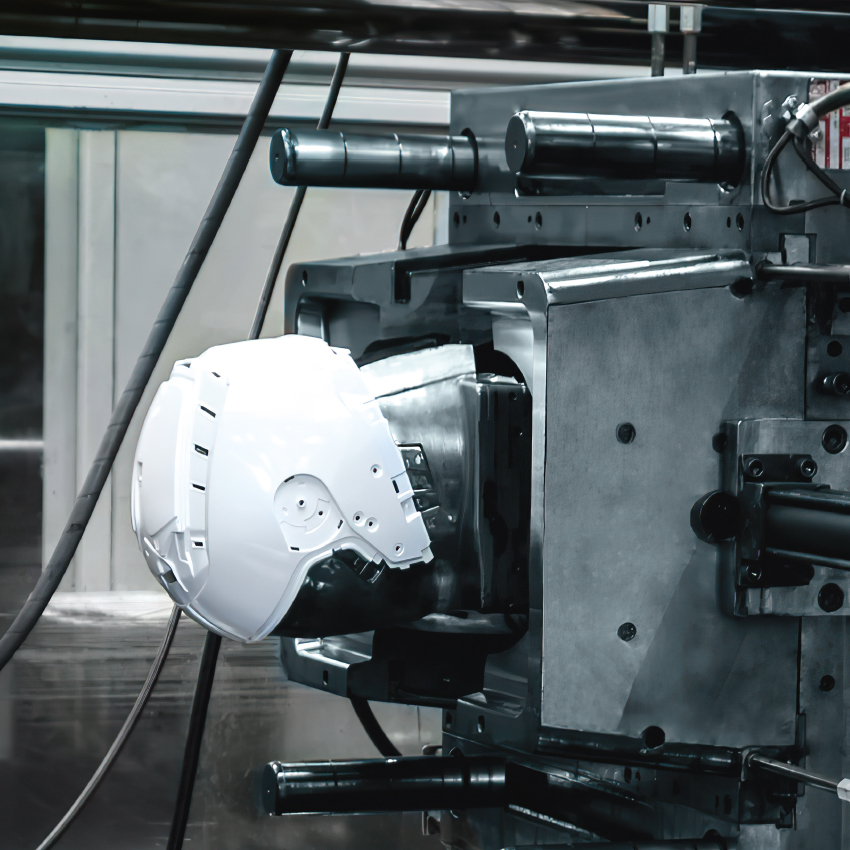

Toutes les phases du cycle de production sont gérées au sein de l’entreprise : de la réception des matières premières à l’assemblage final du produit. De cette manière, l’entreprise assure l’évolution constante des technologies de production et le respect des standards de qualité les plus élevés. Nous énumérons ci-après les phases principales du processus : moulage et finition de la calotte extérieure, moulage des composants intérieurs en polystyrène, moulage de la visière/écran solaire (VPS) et le traitement résistant aux rayures/antibuée, coupe et application du silicone sur l’écran antibuée, moulage de nombreux composants plastiques accessoires (prises d’air, mécanismes de la visière, etc.), peinture de la calotte et applications des éléments graphiques, coupe et confection du rembourrage intérieur de confort, assemblage final du produit. La calotte extérieure des casques des marques Nolan et Grex est produite par le biais d’un processus de moulage par injection de polycarbonate LEXANTM* : pour une même forme, épaisseur et élaboration, ce matériel assure des performances supérieures à celles de l’ABS, la matière première utilisée pour le moulage de la quasi-totalité des casques de motocycliste proposés sur le marché. La supériorité des performances du polycarbonate est de nature tant mécanique que thermique : lors de l’essai de résistance aux chocs, le polycarbonate a produit des valeurs de 900/1 000 J/m, par rapport aux valeurs maximales de 550/600 J/m de l’ABS. De plus, la plage thermique du polycarbonate va de -30 °C à +120 °C, tandis que celle de l’ABS ne s’étend que de -20 °C à +50 °C. À 80 °C (température à laquelle le casque pourrait être soumis en été, lorsqu’il est enfermé dans la valise arrière), le polycarbonate demeure stable, tandis que l’ABS subit une déformation. À une température de 100 °C, le LEXANTM* maintient encore sa stabilité dimensionnelle, tandis que l’ABS se déforme complètement. Le même essai exécuté à -20 °C révèle que le LEXANTM* ne présente aucune rupture à de très basses températures, tandis que l’ABS devient extrêmement fragile.

La production de la calotte extérieure des casques portant la marque X-lite se base sur l’utilisation de tissus multiaxiaux hybrides (verre-carbone et verre-aramide) qui sont tranchés, afin d’obtenir plus de 100 pièces de renfort constituant la base de la stratification de la calotte. Des « recettes » préétablies, différentes les unes des autres en fonction de l’homologation requise, du modèle et de la taille du produit.

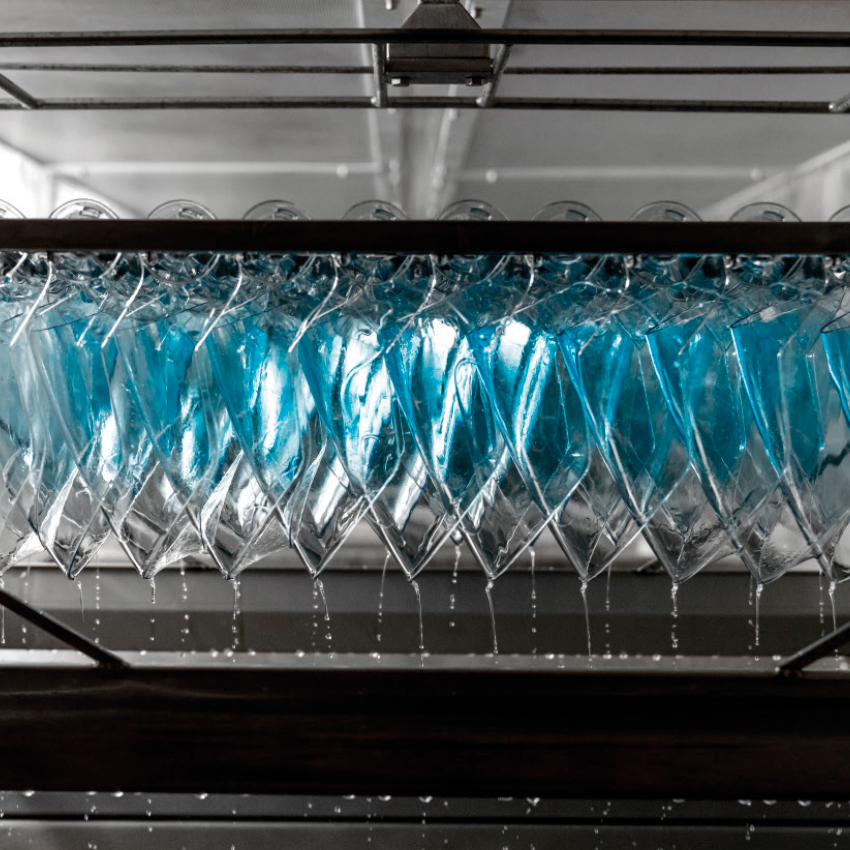

Durant la phase du moulage de la calotte, une résine thermodurcissante est coulée dans le moule de stratification. Par la pression d’un contremoule, elle durcit ensuite en englobant et en liant les tissus. La calotte est ensuite coupée par une machine à contrôle numérique à jet d’eau : à des pressions élevées, équivalant à environ 4 000 bars, on obtient, par exemple, les ouvertures pour le logement de la visière et les prises d’air. Le cycle se termine par le ponçage automatique de la calotte, au moyen de robots, le contrôle visuel et la finition manuelle pour l’étape ultérieure de la peinture.

*LEXANTM È UN MARCHIO REGISTRATO DI SABIC