Enfin, les essais sur route, sur circuit et en soufflerie permettent la collecte de données utiles, utilisées pour perfectionner les performances des produits avant de commencer la production de masse: de la réception des matières premières a l'assemblage final du produit. Cela garantit l'évolution constante de la technologie de production et le maintien des normes de qualité les plus elevées. Ces etapes comprennent: le moulage et la finition de la coque extérieure, que ce soit en polycarbonate ou en fibre composite, le moulage de tous les composants internes en polystyrène, le moulage de l’écran et la réalisation du traitement relatif de résistance aux rayures, ainsi que la découpe et la siliconisation de l’écran intérieur sous licence Pinlock® pour la résistance a la buée, le moulage du pare-soleil et la réalisation du traitement relatif de résistance aux rayures et a la buée, le moulage de divers composants plastiques complémentaires, par exemple les prises d'air et les mécanismes d’écran, la peinture et l'application des graphismes, la production des systèmes de retenue, la découpe et la préparation du rembourrage intérieur de confort ainsi que l'assemblage final du produit. Voici une brève description détaillée concernant la production de la coque, en termes de matériaux et de procédés.

La production de la coque extérieure pour les casques X-lite est basée sur l'utilisation de tissus hybrides multi-axiaux (verre carbone et verre aramide) qui sont coupés de façon a produire plus de 100 pièces de renforcement, qui forment la base des couches de la coque, ou plutôt sur la combinaison manuelle des pièces précitées selon des « recettes » préétablies, qui diffèrent en fonction de l'homologation requise, du modèle et de la taille du produit. Ceci est suivi par le moulage de la coque : une résine thermodurcissable est versée dans le moule stratifié et, par pression d'un contre-moule, elle est durcie, absorbant et reliant les tissus..

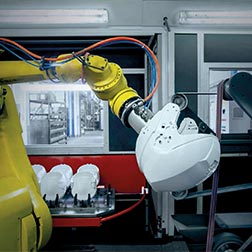

Après cette etape, le processus se poursuit avec les différentes activités de finition de la coque, en commençant par la découpe a l'aide d'un jet d'eau a commande numérique. La découpe précise de la coque a lieu a haute pression, environ 4 000 bars : pendant cette etape, des ouvertures sont découpées, par exemple, pour l’écran et les prises d'air. Le cycle se termine par d'autres activités de finition: le ponçage automatique par robot, suivi de contrôles visuels et d'une finition manuelle pour egaliser la surface de la coque, de façon a l'apprêter pour la peinture. L'engagement constant de l'entreprise dans la recherche de matériaux et de processus qui garantissent des performances toujours améliorées pour les produits a conduit, au cours des dernières années, a la création de la ligne « ultra carbon »: des produits qui se caractérisent par un poids réduit pour les mêmes tailles et performances mécaniques, ainsi que pour un style exclusif, grâce aux fibres « visibles ». Le développement de cette ligne nécessite donc l'utilisation de tissus spéciaux, ainsi que des soins manuels extrêmes dans les etapes de finition précitées pour la coque.

La production de la coque extérieure pour les casques de marque Nolan et Grex se fait au moyen du procédé de moulage par injection de polycarbonate LEXAN™*. Le LEXAN™* est un matériau qui garantit, pour les mêmes forme, epaisseur et procédé, une performance supérieure a celle de l'ABS, la matière première utilisée pour le moulage de presque tous les casques de moto du marché. Le polycarbonate offre des performances supérieures en termes mécaniques et thermiques : lors des tests de résistance aux chocs, le polycarbonate a obtenu des résultats de 900/1000 J/m, par rapport aux résultats maximaux de 550/600 J/m pour l'ABS. En outre, la plage thermique du polycarbonate est comprise entre -30°C et +120°C par rapport a une plage de -20°c a +50°C pour l'ABS. À 80°C (température de résistance que peut subir le casque pendant l'été, fermé dans une sacoche), le polycarbonate reste stable, tandis que l'ABS subit une déformation; a 100°C, le LEXAN™* maintient toujours sa stabilité dimensionnelle, tandis que l'ABS se déforme complètement. Le même test effectué a -20°c montre comment le LEXAN™* ne subit pas de fissures a des températures rigoureuses, tandis que l'ABS devient très fragile. *LEXANTM est une marque déposée de SABIC.