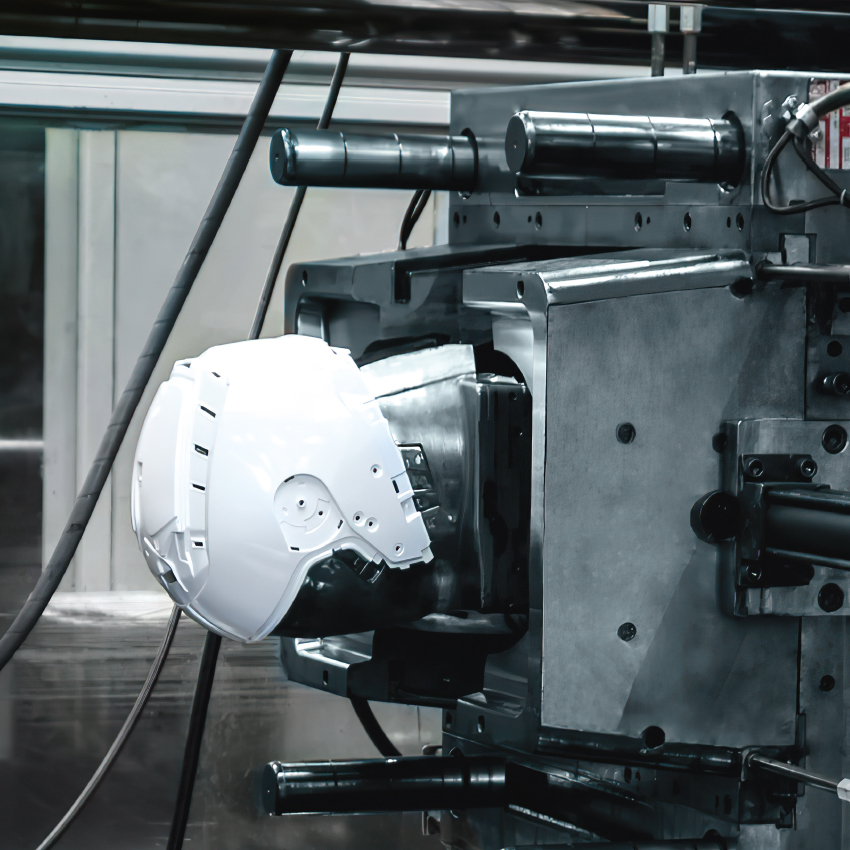

Todas las fases del ciclo de producción se gestionan internamente: desde la recepción de las materias primas hasta el montaje final del producto. De este modo, se garantiza la constante evolución de las tecnologías de producción y el mantenimiento de los más altos niveles de calidad. Las principales etapas son las siguientes: moldeo y acabado de la calota externa, moldeo de los componentes internos de poliestireno, moldeo de la pantalla/parasol (VPS) y tratamiento antiarañazos/antivaho, corte y siliconado de la pantalla antivaho, moldeo de numerosos componentes plásticos accesorios (tomas de aire, mecanismos de la pantalla...), pintura de la calota y aplicación de diseños gráficos, corte y embalaje del acolchado interior de confort, montaje final del producto.

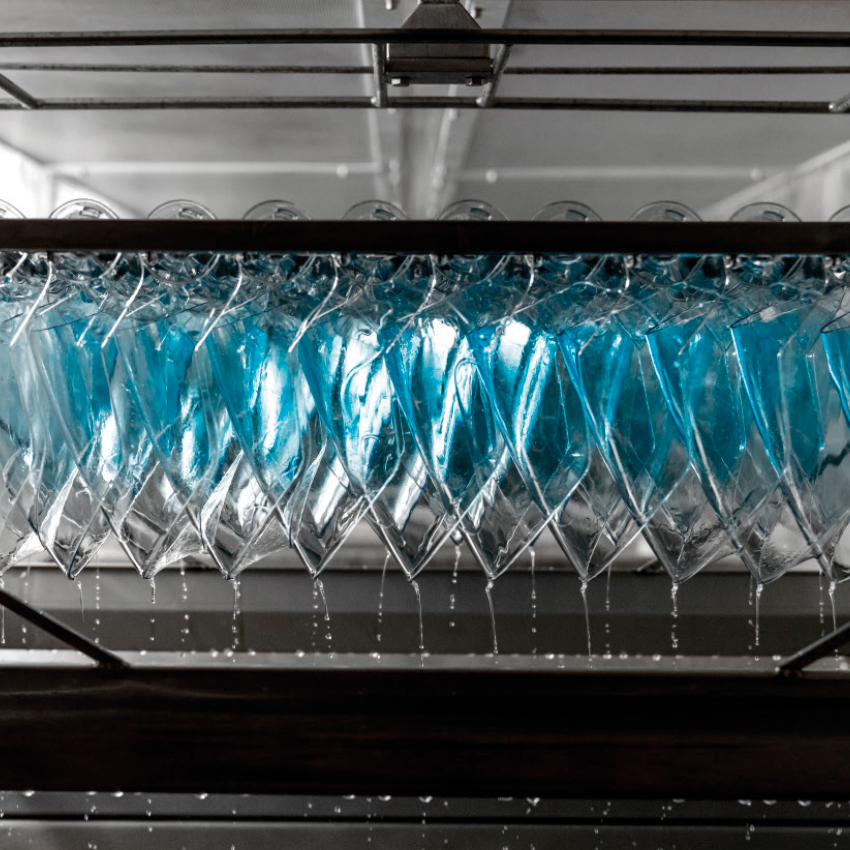

La producción de la calota externa de los cascos de las marcas Nolan y Grex se realiza mediante moldeo por inyección del policarbonato LEXANTM*, un material que, a igualdad de forma, grosor y proceso, garantiza unas prestaciones superiores respecto a las del ABS, la materia prima utilizada para el moldeo de casi todos los cascos de moto del mercado. La superioridad del policarbonato a nivel de rendimiento es tanto mecánica como térmica: durante la prueba de resistencia al impacto, el policarbonato registró valores de 900/1000 J/m, en comparación con los valores máximos de 550/600 J/m del ABS, y el rango térmico del policarbonato oscila entre -30 °C y +120 °C en comparación con un rango de -20 °C a +50 °C del ABS. A 80 °C (temperatura que el casco podría soportar en verano dentro del compartimento de la moto), el policarbonato se mantiene estable, mientras que el ABS se deforma; a una temperatura de 100 °C, el LEXANTM* sigue conservando su estabilidad dimensional, mientras que el ABS se deforma completamente. La misma prueba realizada a -20 °C revela que LEXANTM* no se rompe a bajas temperaturas, mientras que el ABS se vuelve muy frágil.

La fabricación de la calota externa de los cascos de la marca X-lite se basa en el uso de tejidos híbridos multiaxiales (vidrio-carbono y vidrio-aramida) que se cortan para obtener más de 100 piezas de refuerzo que forman la base de la estratificación de la calota. “Recetas” preestablecidas, que difieren entre ellas según la homologación requerida, el modelo y el tamaño del producto. Durante el moldeado de la carcasa, se vierte una resina termoestable en el molde de estratificación y, presionando un contramolde, se endurece incorporando y uniendo los tejidos. La carcasa se corta con una máquina de chorro de agua con control numérico: a altas presiones, a unos 4000 bares, se realizan las aberturas para la pantalla y las tomas de aire, por ejemplo. El ciclo finaliza con el lijado automático de la carcasa mediante robot, la inspección visual y el acabado manual para la posterior fase de pintado.

*LEXANTM È UN MARCHIO REGISTRATO DI SABIC