Todas las fases del ciclo de producción se gestionan dentro de la empresa: desde la recepción de las materias primas hasta el montaje final del producto. De esta forma, se garantiza la constante evolución de las tecnologías de producción y la salvaguardia de los más altos estándares de calidad. Entre estas fases incluimos: moldeo y acabado de la calota externa, tanto de policarbonato como de fibra de material compuesto, moldeo de todos los componentes internos de poliestireno, moldeo de la pantalla y su tratamiento antiarañazos, corte y siliconado de la pantalla antivaho con licencia Pinlock®, moldeo de la pantalla-parasol y su tratamiento antiarañazos y antivaho, moldeo de numerosos componentes de plástico accesorios inherentes, por ejemplo, las tomas de aire y los mecanismos de pantalla, pintura y aplicación gráfica, confección de los sistemas de retención, corte y confección del acolchado interior de confort y montaje final del producto. A continuación, ofrecemos una breve profundización relativa a la producción de la calota externa en términos de materiales y proceso.

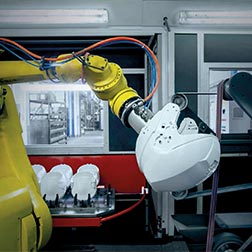

La producción de la calota externa de los cascos de la marca X-lite se basa en el uso de tejidos multiaxiales híbridos (vidrio-carbono y vidrio-aramida) que se cortan de forma que se obtienen más de 100 piezas de refuerzo que constituyen la base de la estratificación de la calota, es decir, la combinación manual de dichas piezas según "fórmulas" preestablecidas, distintas entre sí en relación con la homologación necesaria, el modelo y el tamaño del producto. Después se lleva a cabo el moldeo de la calota: una resina termoendurecible se vierte en el molde de estratificación y, mediante la presión de un contramolde, se endurece englobando y uniendo los tejidos. A continuación, se realizan varias tareas de acabado de la calota, efectuando en primer lugar el corte mediante una máquina de control digital por chorro de agua. El corte limpio de la calota se consigue a alta presión, de unos 4.000 bares: así se realizan por ejemplo las aperturas para la pantalla y las tomas de aire. El ciclo termina con las tareas de acabado adicionales: apomazado automático por robot, seguido por una tarea de inspección visual y acabado manual para que la superficie de la calota sea homogénea, preparándola para la pintura. El constante compromiso de la empresa en la búsqueda de materiales y procesos para garantizar unas prestaciones del producto siempre mejores ha marcado en los últimos años el nacimiento de los "Ultra Carbon": productos que se caracterizan por un bajo peso con el mismo volumen y prestaciones mecánicas, así como por una connotación estética exclusiva, gracias a las fibras "a la vista". El desarrollo de esta línea requiere, por tanto, el uso de tejidos específicos, así como el máximo cuidado manual de dichas tareas de acabado de la calota.

La producción de la calota externa de los cascos de las marcas Nolan y Grex se realiza mediante un proceso de moldeo por inyección del policarbonato LEXAN™*, un material que, con la misma forma, espesor y procedimiento, garantiza unas prestaciones superiores en comparación con el ABS, la materia prima utilizada para el moldeo de casi todos los cascos de motocicleta presentes en el mercado.

La superioridad de las prestaciones del policarbonato es de tipo a la vez mecánica y térmica: durante la prueba de resistencia al impacto, el policarbonato mostró valores de 900/1000 J/m, en comparación con los valores máximos de 550/600 J/m de ABS; además, el intervalo térmico del policarbonato oscila entre -30 °C y + 120 °C respecto al intervalo de -20 °C a + 50 °C del ABS. A 80 °C (la temperatura que el casco podría soportar en verano, encerrado en una caja), el policarbonato permanece estable, mientras que el ABS se deforma ligeramente; a una temperatura de 100 °C, LEXAN™* mantiene todavía su estabilidad dimensional, mientras que el ABS se deforma completamente. La misma prueba efectuada a -20 °C revela que el LEXAN™* no presenta roturas a temperaturas rígidas, mientras que el ABS se vuelve muy frágil.

* LEXANTM ES UNA MARCA REGISTRADA DE SABIC